Montagehinweise

Konstruktive Voraussetzungen

Die Einführschrägen an Stangen, Wellen und Bohrungen müssen entsprechend der Darstellung der jeweiligen Einbausituation bei den verschiedenen Dichtungen vorgesehen werden.

Dicht- und Abstreifelemente aus Kunststoffen und Elastomeren dürfen nicht über scharfe Kanten, Gewindespitzen, Querbohrungen, Nuten und raue Flächen geschoben werden. Dies sollte unbedingt schon bei der Auslegung beziehungsweise bei der Konstruktion berücksichtigt werden.

Falls dies nicht berücksichtigt wurde, müssen diese Stellen für die Montage abgedeckt werden.

Allgemeine Montagehinweise

Vor der Montage sind Bauteile und Hilfswerkzeuge zu reinigen.

Bei der Montage dürfen keinesfalls scharfkantige Werkzeuge verwendet werden. Bei einseitig wirkenden Elementen ist die Wirkrichtung zu beachten.

Bei Gleit-Dichtringen und Abstreifern können die Teile eingefettet oder eingeölt werden.

Für Elastomerteile und O‑Ringe aus EPDM, SBR, IIR, CR keine mineralischen Öle oder Fette, sondern nur Silikonöl verwenden.

Bei Wellendichtringen (insbesondere bei den Bauarten 231; 233; 234 und 238) ist vor der Montage die Nut (Einbauraum) zu entfetten. Bei der Montage darf kein Fett oder Öl in die Nut und zwischen O‑Ring und Profilring gelangen.

Bei der Endmontage, dem vorsichtigen Zusammenfahren der Bauteile, können die Kontaktflächen zwischen Dichtung und Gegenlauffläche zur Reduzierung der Montagekräfte eingefettet bzw. eingeölt werden.

Die Kalibrierung kann auch durch die Gegenlauffläche (Zylinderrohr oder Stange) erfolgen. Dazu müssen diese mit einer ausreichend dimensionierten Einführungsschräge versehen sein.

Bei Verwendung von Ölen oder Fetten ist auf die Werkstoffverträglichkeit zu achten!

Montage von außen dichtenden Elementen in eingestochene Nuten

Bei der Montage von Dichtungen mit O‑Ring Vorspannung in eine eingestochene Nut wird zuerst der O‑Ring in die Dichtungsnut eingelegt und anschließend der Dichtring montiert. Bei Dichtungen der Bauart 314 und 354 kann es vorteilhaft sein, Dichtring und O‑Ring zusammen in einem Arbeitsgang zu montieren.

Bei Kunststoffdichtungen ist die Verwendung von Montagehilfen bzw. Montagewerkzeugen empfehlenswert.

… ohne Montagewerkzeug

Bei ausreichend dimensionierter Einführschräge am Kolben kann der Dichtring direkt montiert werden. Durch Erwärmen in Öl, Wasser oder im Ofen auf ca. 80°C bis 100°C lassen sich die Dichtringe leichter montieren. Dabei sind die Maximaltemperaturen der verwendeten Werkstoffe zu beachten.

Die Kalibrierung der Dichtung erfolgt mit einer Kalibrierhülse oder mit dem Zylinderrohr. Dabei ist eine ausreichend dimensionierte Einführschräge Voraussetzung. Die Dimensionierung der jeweiligen Einführschräge ist den Konstruktionsmaßen zu entnehmen.

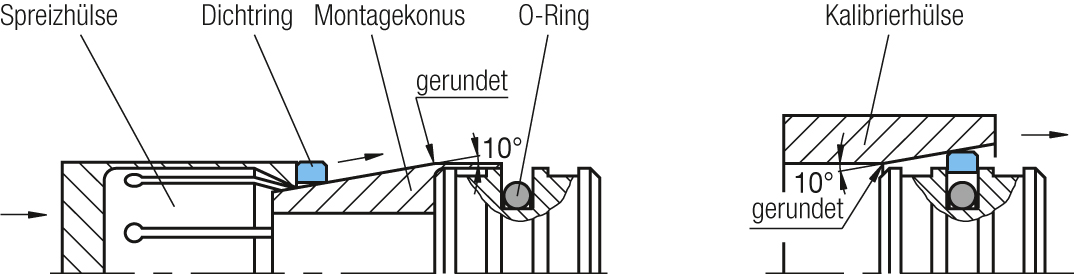

… mit Montagewerkzeug

Für die Serienmontage ‘außen wirkender Dichtungen‘ eignen sich spezielle Montagewerkzeuge, bestehend aus Montagekonus, Spreizhülse und Kalibrierhülse.

Um Beschädigungen an Dichtung und Bauteil zu vermeiden, sollte das Montagewerkzeug aus einem Kunststoff mit einer guter Gleiteigenschaft (z. B. Polyamid, POM) gefertigt werden.

Bei der Montage sollte der Dichtring möglichst wenig und nur kurzzeitig aufgedehnt werden. Deshalb ist ein dünnwandiger Montagekonus zu verwenden.

Je zügiger der Montageablauf ist, desto besser schnappen die Dichtringe auf Ihr ursprüngliches Maß in der Nut zurück. Bildet sich die Montageaufweitung nicht schnell genug zurück, müssen die Elemente vor der Endmontage mit einer Kalibrierhülse zurückverformt werden.

Bei ausreichend langer Anfasung an der Bohrung kann auch ohne Vorkalibrierung montiert werden.

Montage von innen dichtenden Elementen in eingestochene Nuten

Sollen Dichtungen mit O‑Ring Vorspannung in eine eingestochene Nut montiert werden, wird zuerst der O‑Ring und anschließend der Dichtring in den Einbauraum eingelegt. Bei Dichtungen der Bauart 316 und 356 kann es vorteilhaft sein Dichtring und O‑Ring zusammen in einem Arbeitsgang zu montieren.

Bei Kunststoffdichtungen ist die Verwendung von Montagehilfen bzw. Montagewerkzeugen empfehlenswert.

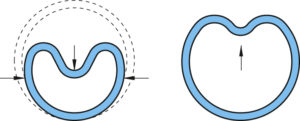

… ohne Montagewerkzeug (Schlingenmontage)

Dichtringe mit großen Innendurchmessern können auch ohne Montagewerkzeug montiert werden.

Die Montage beginnt mit dem O‑Ring. Anschließend wird der Dichtring in eine knickfreie nierenförmige Schlinge gelegt. In dieser Form kann er leicht in die Nut eingelegt werden.

In der Nut wird die ‘Niere‘ von Hand ringförmig zurückverformt. Zum Schluss muss die Dichtung entweder mit einem Kalibrierdorn oder bei ausreichend langer Anfasung mit der Stange kalibriert werden.

Nachteilig ist, dass sich die Schlinge nicht gänzlich zurückverformen lässt und somit ein ‘Restknick‘ entsteht. Insbesondere bei kleinen Durchmessern und niedrigen Drücken bewirkt dies eine leichte Leckage, die sich beim Einlaufen reduziert.

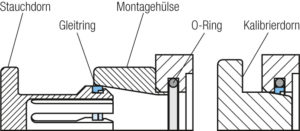

… mit Montagewerkzeug

Für die Serienmontage von ‘innen wirkenden Dichtungen‘ empfiehlt sich die Verwendung eines Montagewerkzeuges, bestehend aus Montagehülse, Stauchdorn und Kalibrierdorn.

Die Teile sollten aus einem Kunststoff mit einer guten Oberfläche und guten Gleiteigenschaften (z. B. Polyamid, POM) gefertigt sein um Beschädigungen an den Dichtungen und den Bauteilen zu vermeiden.

Bei der Montage sollten die Dichtringe möglichst wenig und möglichst kurzzeitig gestaucht werden. Deshalb ist eine dünnwandige Montagehülse zu verwenden.

Je zügiger der Montageablauf erfolgt, um so besser schnappen die Dichtringe auf ihr ursprüngliches Maß in der Nut zurück. Steht der Dichtring durch die Montagedeformation zu weit nach innen vor, muss die Dichtung vor der Endmontage mit einem Kalibrierdorn zurückverformt werden. Bei ausreichend langer Anfasung an der Stange kann auch ohne Vorkalibrierung montiert werden.

Montagewerkzeuge

Aufgrund der verschiedenen Abmessungen und anwendungsspezifischen Rahmenbedingungen können diese Montagewerkzeuge nicht serienmäßig geliefert werden. Montagewerkzeuge sind auf Anfrage lieferbar. Dazu ist die Zeichnung des betreffenden Bauteils erforderlich.

Montage in offenen Nuten

Geteilte Einbauräume sind durch ihre Montagefreundlichkeit generell empfehlenswert, da hier die Dichtung nicht deformiert wird.

Bei flanschgeklemmten oder und federvorgespannten Dichtungen sind geteilte Einbauräume Voraussetzung. Die Reihenfolge der Montage ist entsprechend dem Dichtungsaufbau vorzunehmen.